对流干燥法 ,对流干燥是一个传热与传质相结合的过程。热气流通过与物料直接接触,将热量传给物料,使物料表面的湿分首先汽化,并随气流流走,同时,物料内部的湿分借助扩散作用到达物料表层,然后湿分蒸汽通过物料表面的气膜而扩散到热气流中去,随气流被带走。

这种干燥的特点是通过热气流与物料直接接触传热。其设备主要有厢式干燥器、气流干燥器、喷雾干燥器、沸腾床干燥器等。

1.厢式干燥器

厢式干燥器是将物料放于箱内的支架上,通以热气流进行干燥的方法。如中药厂常用来干燥原料药材。

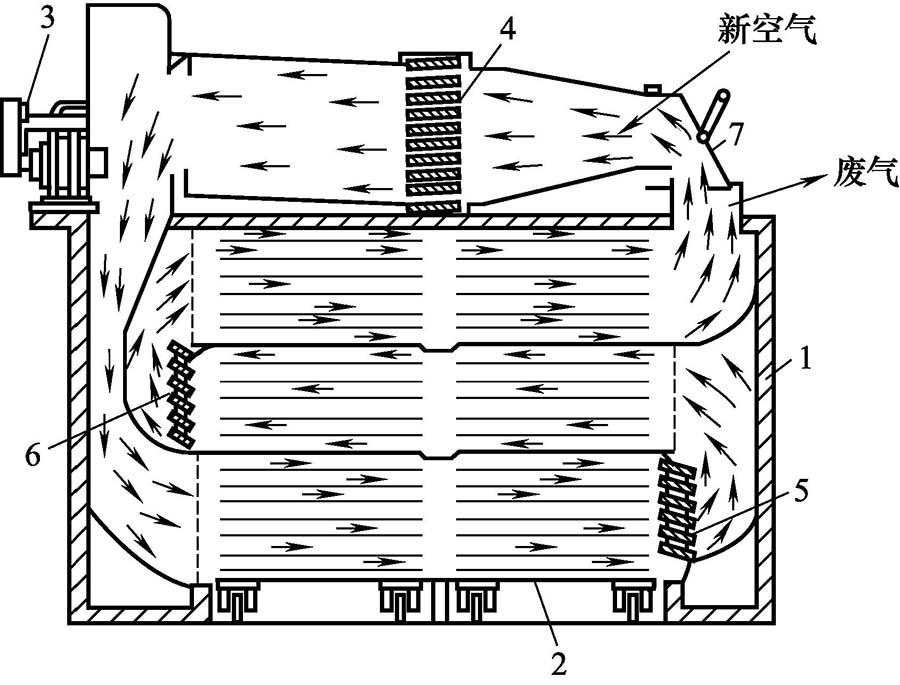

如图1所示,在一个外壁绝热的厢式干燥室,厢内支架上放有物料盘,或将盘装在小车上推入厢内,料层厚度一般为10~100mm。新鲜空气由风机从上部一角抽入,经过预热器时被加热,并从物料盘或物料层之间通过,与湿料接触,从而起干燥作用,最后废气从干燥室的上部另一角排出。

图1 厢式干燥器

1—干燥室;2—小车;3—送风机;4~6—空气预热器;7—蝶形阀

厢式干燥器的优点是:构造简单,制造较容易,适应性较强。适用于干燥粒状、膏状物料,较贵重的物料,批量小、干燥程度要求较高,不允许粉碎的脆性物料。

厢式干燥器的缺点是:干燥不均匀,由于物料层是静止的,故干燥时间较长,装卸物料劳动强度大,操作条件较差。

2.气流干燥器

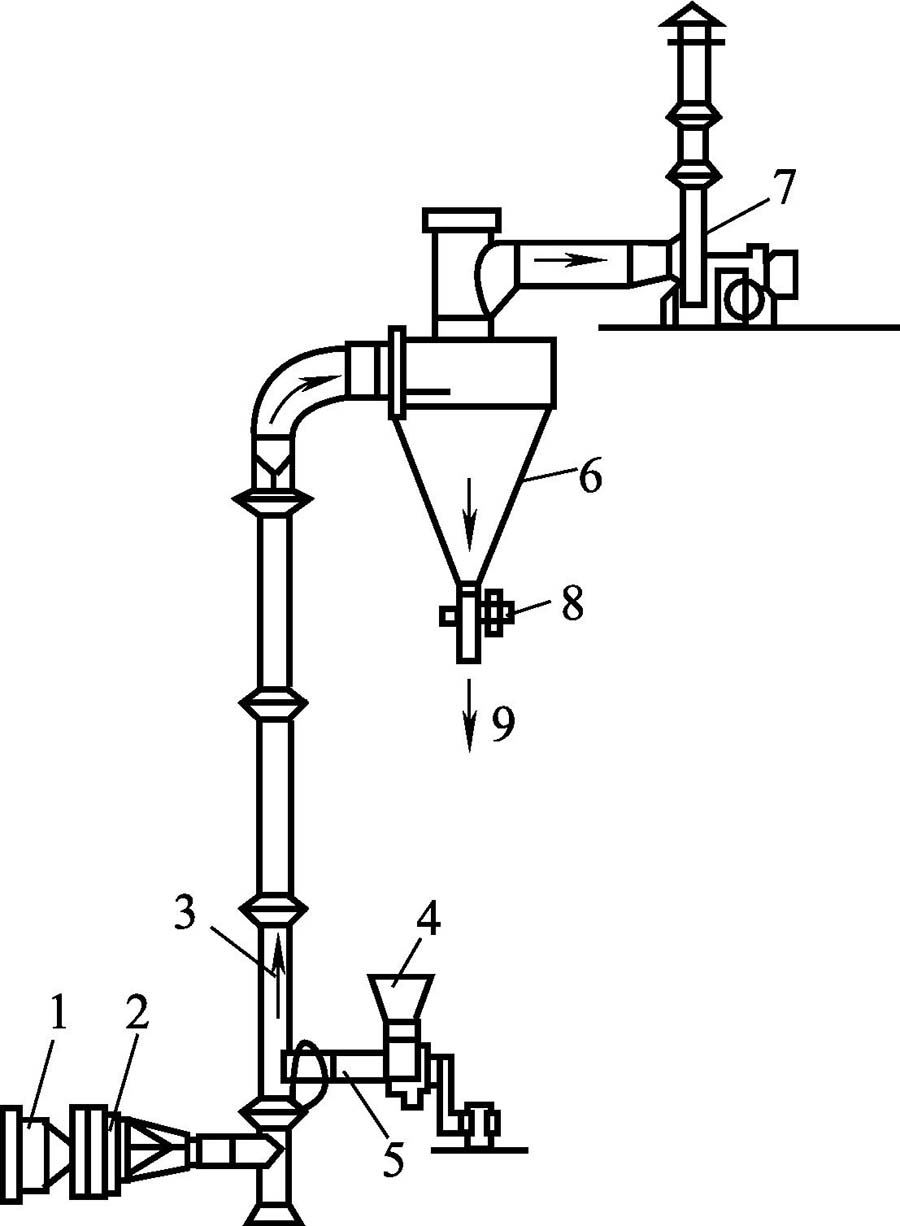

气流干燥器主要用于在潮湿状态时仍能在气体中自由流动的颗粒物料,可利用高速的热气流使粉、粒状的物料悬浮于其中,在气流输送过程中进行干燥。图2是它的流程示意图。空气经过滤并经预热器加热后进入气流干燥管内,热气流带着经螺旋加料器送进的湿物料在干燥管内高速流动,热气流向上的流速大于颗粒的沉降速度,物料随热气流一起流动并被输送,在流动过程中进行传质传热作用,进而被干燥。已干燥的颗粒经旋风分离器分离后作产品流出,废气则由风机排出。

图2 气流干燥器

1—空气过滤器;2—预热器;3—气流干燥管;4—加料斗;5—螺旋加料器;6—旋风分离器;7—风机;8—气封;9—产品出口

气流干燥管多数为直管,管径300~900mm,直管高度一般都在10m以上。

气流干燥器的优点是:由于物料与空气的接触表面积大,故干燥速率较大;物料在干燥器内停留时间短,从而可在很高的温度下干燥;气流干燥器的散热面积小,热损失小,热能利用率高;设备紧凑,结构简单,造价低,占地面积小;由于操作连续且稳定,容易自动控制,适用于热敏性物料的干燥。

气流干燥器的缺点是:气流在系统中压降较大;干燥管较高,一般均在10m以上;物料在输送或干燥过程中与壁面或物料之间互相摩擦,易将产品磨碎,故不适用于晶粒不容许破坏的物料;由于全部产品是由气流带出经分离回收,所以分离器的负荷较大;在干燥易粉碎的谷物时,过高的温度和气流速度易引起粉尘爆炸。

综上所述,气流干燥适用于干燥含表面水分或非结合水分较多的无机盐结晶、有机塑料的原料等粒状物料。对于干燥程度要求严格的物料可采用与其他类型干燥器组合的方式进行操作。

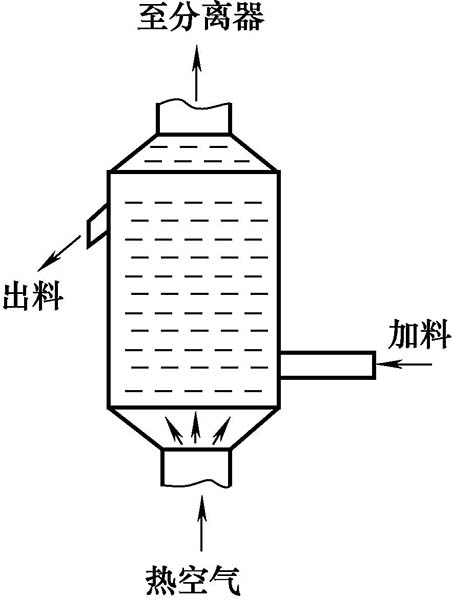

图3 单层沸腾床干燥器

3.沸腾床干燥器

沸腾床干燥器又称流化床干燥器,是流化技术在干燥中的应用。如图3是单层沸腾床干燥器的示意图。散粒状的物料从床身的侧面加入,热气流从底部吹入并穿过多孔的分布板与物料接触,只要保持的气流速度在颗粒的流化速度和带出速度(即沉降速度)之间,颗粒既不会静止不动,又不会被气流带走,而是处于流化状态,在气流中上下翻动,使它们的传热传质的速率大大增加,从而达到干燥的目的。

带有一部分粉尘的废气由顶部排出,经旋风分离器进行回收。干燥后,减小气流速度或间歇操作时切断电源,使干燥的物料重新落下并从出料管卸出。

沸腾床干燥器的主要优点是:颗粒在干燥器内停留时间比在气流干燥器内长,而且可以任意调节;空气的流速较小,物料与设备的磨损较轻,压降较小;气固接触良好,能得到较低的最终含水量;结构简单、紧凑,造价低,可动部分少,维修费用低。

沸腾床干燥器的缺点是:因颗粒在床中高度混合,可引起物料的短路和返混,物料在干燥器内停留时间不均匀,故干燥器的操作控制要求较高等。

4.喷雾干燥器

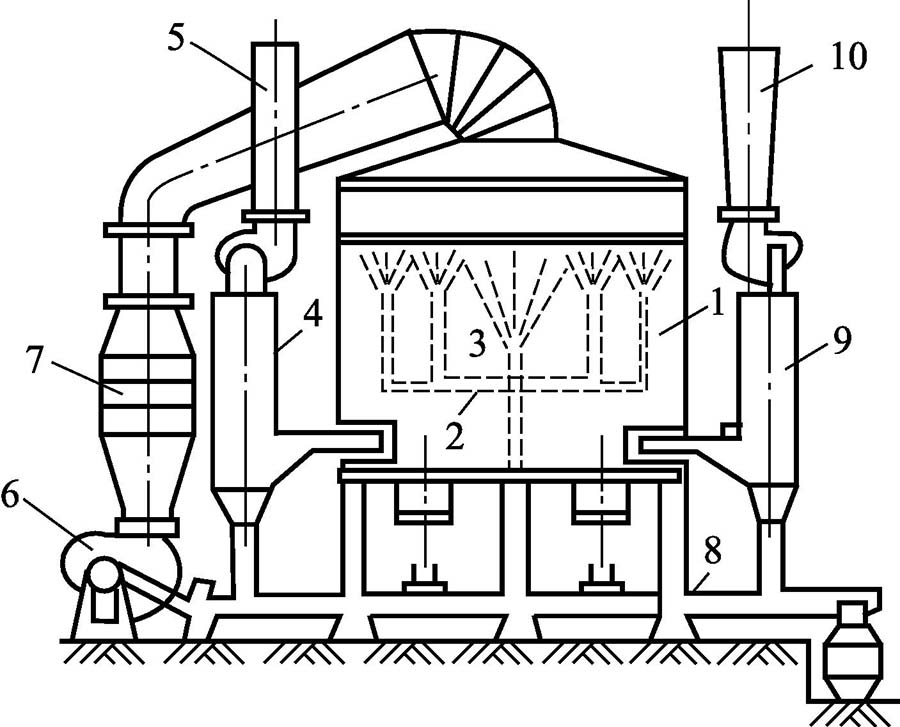

喷雾干燥器主要是用来干燥含水量高达75%~80%以上的溶液,如悬浮液、浆状或熔融液。其原理是将料液在热气流中喷成细雾,使水分迅速蒸发而达到干燥成粉末,因此特别适用于如牛奶、蛋品、洗涤剂、血浆、抗菌素以及染料等热敏性物料的干燥,如图4所示。

图4 喷雾干燥器

1—干燥室;2—旋转十字管;3—喷嘴;4,9—袋滤器;5,10—废气排出管;6—送风机;7—空气预热器;8—螺旋卸料器

喷雾干燥器的优点是:干燥时间短,操作稳定;能连续化、自动化生产;可由料液直接获得粉末产品,从而省去了蒸发、结晶、分离及粉碎等操作。

喷雾干燥器的缺点是:体积对流传热系统小;设备体积庞大;基建费用较大;操作弹性较小及热利用率低、能量消耗大;具有自热特性的粉状产品易自燃,因此,必须冷却后进行仓储。